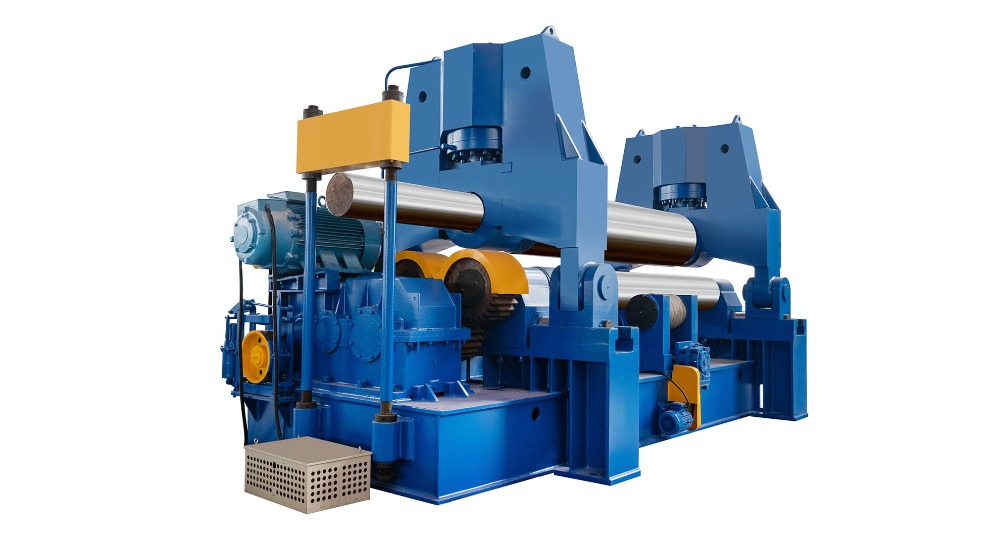

Kako poravnati i izravnati stroj za valjanje ploča prije rada?

2025-10-24

Ispravno poravnanje i izravnavanje ključni su koraci prije rada a stroj za valjanje ploča . Ovi koraci izravno utječu na točnost valjanih dijelova, životni vijek stroja i ukupnu sigurnost procesa valjanja. Pogrešno poravnat ili neravnomjerno poravnat stroj za valjanje ploča može proizvesti cilindre izvan okruglog oblika, stvoriti nepotrebno opterećenje na okviru i valjcima i uzrokovati prerano trošenje mehaničkih komponenti.

Razumijevanje važnosti poravnanja i niveliranja

Preciznost stroja za valjanje ploča uvelike ovisi o tome koliko je dobro postavljen. Poravnanje osigurava da su valjci paralelni i pravilno centrirani, što omogućuje ravnomjeran pritisak na ploču. Niveliranje, s druge strane, osigurava da baza stroja ravnomjerno sjedi na temelju, smanjujući vibracije i strukturalno naprezanje.

Kada stroj nije ispravno poravnat ili niveliran, mogu se pojaviti sljedeći problemi:

- Neravnomjeran pritisak kotrljanja: Uzrokuje da jedna strana ploče bude deblja ili čvršće smotana od druge.

- Izvanokrugli cilindri: Rezultat su stošci ili ovali umjesto savršenih kružnih presjeka.

- Prekomjerno trošenje ležajeva i valjaka: Zbog neravnomjerne raspodjele opterećenja.

- Povećana potrošnja energije i buka: Jer su kiflice pod naprezanjem.

- Smanjena preciznost i ponovljivost: Što dovodi do viših stopa otpada.

Osiguravajući da je stroj za valjanje ploča u ravnini i poravnat prije svake veće operacije ili nakon premještanja, operateri mogu održavati dosljednu točnost kotrljanja i produžiti radni vijek stroja.

Pripremne provjere prije izravnavanja

Prije početka procesa poravnavanja i izravnavanja potrebno je dovršiti nekoliko pripremnih koraka kako bi se stvorio stabilan temelj i osigurala točnost mjerenja.

a. Pregledajte temelj

- Betonski temelj mora biti čvrst, bez pukotina i dovoljno debeo da podnese težinu i vibracije stroja.

- Ako se koriste sidreni vijci, provjerite jesu li sigurni i ispravno postavljeni prema planu instalacije.

- Očistite prašinu, ulje i krhotine s površine prije postavljanja.

b. Provjerite položaj stroja

- Postavite stroj za valjanje ploča grubo na mjesto pomoću opreme za podizanje ili viličara.

- Osigurajte odgovarajući prostor oko stroja za održavanje, hranjenje i rukovanje materijalom.

- Provjerite leži li baza stroja ravnomjerno na potpornim jastučićima.

c. Pregledajte specifikacije proizvođača

- U priručniku za ugradnju potražite preporučene granice tolerancije, referentne točke i postupke izravnavanja.

- Svaki model može imati specifične zahtjeve za poravnanje, posebno između gornjeg i donjeg valjka.

d. Prikupite prave alate

- Precizne libele (točnost 0,02–0,05 mm/m)

- Indikatori brojčanika i magnetne baze

- Mjerači za mjerenje

- Ravni rubovi i čelična ravnala

- Podložne ploče ili klinovi za izravnavanje

- Moment ključevi

- Alati za lasersko poravnanje (izborno, za napredne postavke)

Posjedovanje točnih alata i čiste radne okoline osigurava da su očitanja pouzdana i da se prilagodbe mogu izvršiti s pouzdanjem.

Niveliranje postolja stroja

Niveliranje postolja stroja je prvi veliki korak i služi kao temelj za pravilno poravnanje valjaka.

Korak 1: Grubo izravnavanje

- Spustite stroj za valjanje ploča na njegove pričvrsne podloge ili osnovni okvir.

- Podesite svaki kut pomoću podmetača ili vijaka za izravnavanje dok stroj ne sjedne približno ravno.

- Upotrijebite dugačku libelu postavljenu duž kreveta i preko okvira kako biste potvrdili početnu ravnost.

Korak 2: Fino izravnavanje

- Preciznu libelu postavite na krevet u uzdužnom i poprečnom smjeru.

- Postupno namjestite vijke za izravnavanje, počevši od središta prema van prema kutovima.

- Cilj je postići ravnost unutar ±0,02 mm po metru ili prema preporuci proizvođača.

- Ponovno provjerite očitanja nakon svake prilagodbe, dajući vremena da se stroj smiri nakon svake promjene.

Korak 3: Osigurajte i potvrdite

- Nakon poravnanja, postupno zategnite sidrene vijke ili matice, naizmjence između suprotnih strana kako biste izbjegli izobličenje.

- Ponovno izmjerite razinu nakon zatezanja, jer napetost vijaka može uzrokovati male pomake.

- Ako očitanja odstupaju izvan tolerancije, ponovite postupak finog podešavanja.

Poravnavanje rolata

S pravilno izravnanom bazom stroja, sljedeći ključni korak je poravnanje valjaka kako bi se osigurala paralelnost i točan razmak.

a. Provjerite poravnanje gornjeg i donjeg valjka

- Rotirajte rolice ručno dok ne dođu u dodir.

- Upotrijebite mjerač za mjerenje razmaka između valjaka na nekoliko točaka po širini.

- Svaka varijacija ukazuje na neusklađenost.

- Namjestite kućišta bočnih ležajeva ili nosače valjaka kako biste izjednačili razmake.

b. Provjerite bočno poravnanje valjka (za strojeve s 4 valjka)

- Bočni valjci trebaju se kretati simetrično i biti paralelni s osi gornjeg valjka.

- Upotrijebite brojčanik postavljen na gornji valjak za mjerenje odstupanja ili odstupanja dok se svaki bočni valjak podiže.

- Podesite hidraulički ili mehanički sustav za pozicioniranje dok odstupanje ne padne unutar tolerancije.

c. Provjerite središnje crte role

- Središnje linije role trebale bi tvoriti ravnu, paralelnu liniju s bazom stroja.

- Alati za lasersko poravnanje ili zategnute žice mogu se koristiti za provjeru ovog poravnanja preko cijele duljine valjaka.

- Bilo kakvo kutno odstupanje može uzrokovati konusne rezultate valjanja ili neravnomjerno savijanje.

d. Ispitajte kontaktni pritisak kotrljanja

- Umetnite ispitnu ploču poznate debljine i polako pritisnite.

- Provjerite primaju li obje strane ploče jednaku silu promatrajući ponašanje pri savijanju.

- Ako se jedna strana više savija, poravnajte kućišta valjaka ili hidrauličke cilindre.

Provjera električnih i hidrauličkih sustava

Mehaničko poravnanje samo je dio procesa; električne i hidrauličke komponente također utječu na položaj i stabilnost stroja.

- Sinkronizacija hidrauličkog cilindra: Na hidrauličnim strojevima za valjanje ploča, oba cilindra za podizanje moraju raditi savršeno sinkronizirano. Neravnomjeran pritisak može nagnuti valjke tijekom rada.

- Granični prekidači i senzori: Provjerite jesu li granični senzori i krajnji uređaji ispravno kalibrirani.

- Sustav podmazivanja: Osigurajte da ležajevi i vodilice dobiju ravnomjerno podmazivanje kako bi se održalo glatko kretanje tijekom ispitivanja poravnanja.

- Hidraulička curenja: Bilo kakva curenja ili zrak u sustavu mogu uzrokovati neuravnotežene pritiske podizanja i kotrljanja.

Ispitivanje ovih sustava nakon mehaničkog poravnanja osigurava da stroj održava dosljednu geometriju pod opterećenjem.

Konačna provjera i probno valjanje

Nakon poravnanja i izravnavanja, izvedite probni test kotrljanja kako biste potvrdili da postavka daje ujednačene rezultate.

a. Kotrljanje ispitne ploče

- Odaberite ploču umjerene debljine (ne pri maksimalnom kapacitetu stroja).

- Stavite ga u role i izvedite djelomični ciklus predsavijanja i valjanja.

- Izmjerite dobiveni cilindar na okruglost, konzistenciju promjera i ravni šav.

b. Točnost mjerenja

- Upotrijebite traku ili čeljust da izmjerite oba kraja i nekoliko točaka duž opsega cilindra.

- Ako postoji više od 1-2 mm odstupanja između krajeva, ponovno provjerite poravnanje role.

- Također provjerite je li šav ravan i nije spiralan—indikacija kutnog odstupanja.

c. Dokumentirajte rezultate

- Zabilježite očitanja razine, podatke o poravnanju valjka i mjerenja probnog ispitivanja.

- Čuvanje ove dokumentacije pomaže u budućem održavanju, preseljenju ili rješavanju problema.

Uobičajene pogreške pri poravnanju koje treba izbjegavati

- Preskakanje provjere temelja: Čak i mala neravnina na podu može iskriviti okvir.

- Prerano zatezanje sidrenih vijaka: Uvijek fino poravnajte prije zaključavanja stroja.

- Zanemarivanje trošenja valjka: Istrošeni valjci mogu dati lažna očitanja poravnanja. Provjerite prije podešavanja.

- Nejednak hidraulički tlak: Uzrokuje podizanje ili pritisak jedne strane jače od druge.

- Korištenje netočnih alata za izravnavanje: Standardna stolarska razina nije dovoljna; potrebne su razine preciznosti.

- Zanemarujući toplinske učinke: Promjene temperature mogu malo promijeniti poravnanje; pustite stroj da dosegne uvjete okoline prije provjere.

Prakse održavanja za očuvanje poravnanja

Nakon početnog postavljanja, održavanje poravnanja i ravnosti stalna je odgovornost.

- Redoviti pregledi: Provjerite razinu stroja svakih nekoliko mjeseci ili nakon teške uporabe.

- Praćenje temelja: Potražite oštećenja od slijeganja ili vibracija.

- Podmazivanje i čišćenje: Prljavština ili metalne strugotine mogu utjecati na položaj valjka i ravnotežu.

- Mjerenje istrošenosti valjka: Povremeno provjeravajte ujednačenost promjera role pomoću mikrometara.

- Provjere kalibracije: Za CNC ili hidraulične sustave, redovito provjeravajte kalibraciju senzora.

Preventivno održavanje osigurava ispravljanje malih odstupanja prije nego što utječu na kvalitetu proizvodnje.

Uloga moderne tehnologije u usklađivanju

Napretkom tehnologije pojednostavljeno je i poboljšano poravnanje stroja za valjanje ploča.

- Sustavi laserskog niveliranja nude točnost mikronske razine i brže postavljanje.

- Digitalni inklinometri omogućuju precizno mjerenje kutova nagiba stroja.

- CNC softver za kalibraciju automatski detektira i kompenzira male neusklađenosti kotrljanja.

- Sustavi za praćenje vibracija pomažu u ranom otkrivanju nestabilnosti baze ili strukturne neravnoteže.

Za visokoprecizne ili velike primjene valjanja ploča, integracija ovih alata značajno poboljšava dosljednost i smanjuje vrijeme zastoja.

Zaključak

Poravnavanje i niveliranje stroja za valjanje ploča prije rada nije samo jednokratni postupak instalacije - to je temeljni aspekt kontrole kvalitete. Dobro izravnana baza osigurava strukturnu stabilnost, dok pravilno poravnanje valjka jamči točne i ponovljive rezultate.

Proces uključuje pažljivu pripremu, korištenje preciznih mjernih alata, sustavno podešavanje vijaka za niveliranje i nosača valjaka te temeljito testiranje pločama za uzorke. Zanemarivanje ovih koraka može dovesti do neispravnih proizvoda, povećanog trošenja i skupih popravaka.

Ulaganjem vremena i brige u pravilno postavljanje, operateri mogu maksimizirati učinkovitost, produžiti vijek trajanja stroja i osigurati proizvodnju stalno visokokvalitetnih valjanih ploča i cilindara. U zahtjevnom području oblikovanja metala, preciznost počinje ravnim i poravnatim temeljem—a taj temelj počinje mnogo prije nego što prva ploča uđe u valjke.